电子通讯辅料研发应用制造商

合作热线:

138-0258-0682Email:

senmei@vip.163.com2025-11-21 17:05:00 0

企业在定制功能性零件时,常问:“模切加工能做多层复合件吗?” 多层复合件因集成多种材料特性(如密封 + 绝缘、缓冲 + 导电),在电子、医疗等领域需求旺盛。实际上,专业的模切加工不仅能做多层复合件,还能实现 “多层贴合 + 一体化裁切”,避免分层加工的精度偏差,大幅提升生产效率。下面详解模切加工做多层复合件的可行性、常见组合及工艺优势。

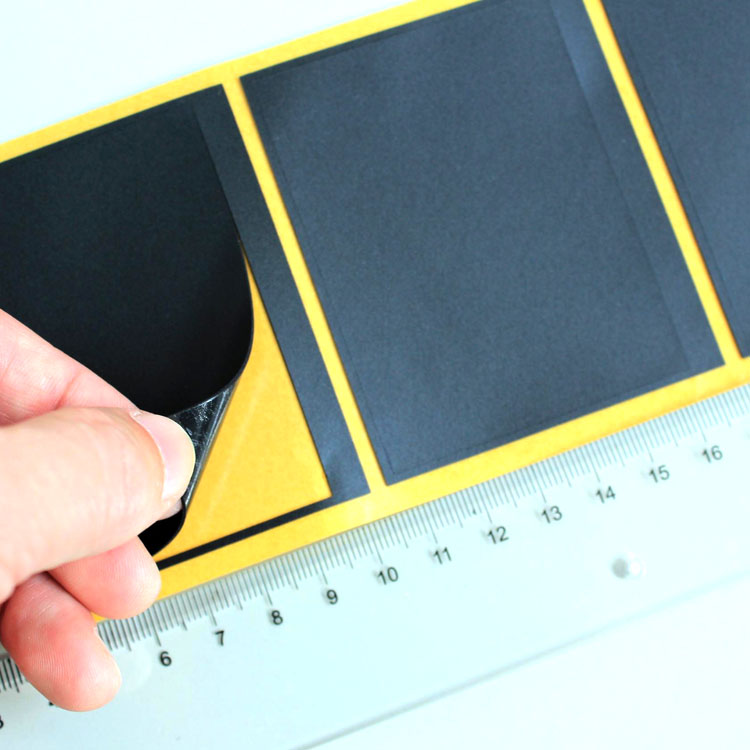

首先明确:模切加工完全能胜任多层复合件的制作,核心在于 “精准贴合 + 同步裁切” 的工艺能力。多层复合件的模切加工通常分两步:先将不同功能的材料按设计顺序精准贴合(如泡棉 + 胶层 + 绝缘膜 + 离型纸),形成复合基材;再通过定制刀模对复合基材进行整体裁切,一次成型为所需形状。这种工艺可适配 2-5 层的复合结构,且能兼容柔性、半刚性材料,只要材料间贴合性好、厚度均匀,就能稳定生产。比如电子设备中的电磁屏蔽件(金属箔 + 绝缘膜 + 泡棉),就是通过模切加工实现多层一体化成型的典型案例。

常见的 “模切加工” 多层复合件组合,覆盖多行业功能需求。第一种是 “缓冲 + 密封 + 固定” 组合,如泡棉(缓冲)+ 压敏胶(固定)+ 密封膜(密封),经模切加工后可作为电子设备的防水密封垫,适配手机、平板的边框防护;第二种是 “绝缘 + 导电 + 防护” 组合,如 PET 绝缘膜 + 铜箔(导电)+ 保护膜(防护),适合制作柔性线路板的导电垫片,通过模切加工确保导电层与绝缘层精准对齐,避免短路风险;第三种是 “医疗 + 贴合 + 防护” 组合,如无纺布(基材)+ 医用胶(贴合)+ 离型纸(防护),可作为医疗敷料的基底,模切加工能保证医用胶的均匀覆盖与无菌性,适配伤口护理场景。

模切加工做多层复合件的核心优势,在于 “精度高、效率高、一致性强”。从精度来看,多层材料的贴合偏差可控制在 ±0.01mm,裁切尺寸偏差≤±0.02mm,能满足精密零件的装配需求,比如新能源电池的绝缘垫片,多层结构的对齐精度直接影响电池安全性,模切加工可完美保障;从效率来看,“贴合 + 裁切” 一体化流程比分层加工缩短 50% 以上的生产周期,且无需二次定位,减少人工干预;从一致性来看,全自动模切加工生产线可确保每一件复合件的层间贴合度、尺寸精度完全一致,批量生产合格率可达 99.5% 以上,远高于手工贴合 + 裁切的工艺。

实现高质量的多层复合件模切加工,需注意两个关键要点:一是材料选型,优先选择厚度均匀、贴合性好的材料,避免因材料收缩率差异导致分层;二是刀模设计,根据复合基材的总厚度调整刀模刃口高度与角度,确保裁切时能一次性切断所有层,且边缘无毛刺、无分层。专业的模切加工厂家会提供材料适配建议与刀模优化方案,比如森美源在承接多层复合件订单时,会先进行小批量试产验证贴合与裁切效果,再批量生产,确保品质稳定。

总结来说,模切加工是制作多层复合件的高效解决方案,尤其适合柔性、多功能集成的零件需求。若你需要定制多层复合件,建议优先选择具备 “贴合 + 裁切” 一体化能力的模切加工厂家,比如森美源可提供 2-5 层复合件的定制服务,支持材料选型、工艺设计、免费打样,精度稳定达 ±0.01mm,适配电子、医疗、新能源等多行业需求。