电子通讯辅料研发应用制造商

合作热线:

138-0258-0682Email:

senmei@vip.163.com2025-12-03 17:22:54 0

企业在精密零件加工时,常纠结 “模切加工与裁切加工哪个更精准”。两者虽都能实现材料裁切,但精度表现、适用场景差异显著 —— 尤其模切加工在微型化、复杂结构零件加工中,精度优势远超传统裁切加工。下面从工艺原理、精度参数、适用场景 3 个维度对比,帮你清晰判断哪种方式更适配需求。

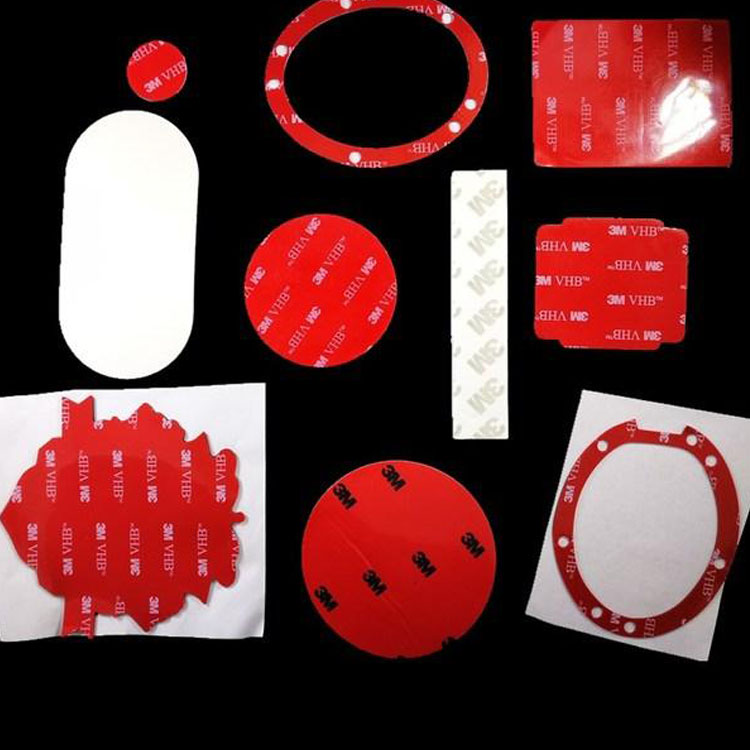

从工艺原理看,模切加工的 “定制化刀模 + 精准定位” 是精度核心。模切加工通过激光刀模或蚀刻刀模,按零件形状定制刃口,配合 CCD 视觉定位系统(精度 ±0.003mm),实现 “一次裁切成型”,尤其适合异形、多孔、多层复合零件;裁切加工多依赖通用刀具(如裁刀、激光刀),通过手动或半自动定位,逐件裁切,更适合规则形状(如矩形、圆形)的简单零件。简单说,模切加工是 “按模定制、精准对标”,裁切加工是 “通用刀具、灵活裁切”,原理差异直接决定模切加工在精度起点上更具优势。

从精度参数对比,模切加工在微型与复杂结构上优势明显。尺寸精度方面,模切加工最小裁切尺寸可达 0.1mm,孔径偏差≤±0.01mm,能精准实现 0.5mm 以下的微小孔、0.3mm 宽的窄条结构;裁切加工受定位方式限制,最小尺寸通常≥1mm,偏差多在 ±0.05-±0.1mm,难以处理微型结构。形状精度方面,模切加工通过定制刀模,可实现复杂异形轮廓(如波浪形、多角形),轮廓度误差≤±0.02mm;裁切加工对异形结构需多次调整刀具路径,易产生累积误差,轮廓度多在 ±0.08mm 以上。以电子设备的绝缘垫片为例,模切加工能实现 “0.8mm 孔径 + 0.3mm 窄条” 的精密结构,裁切加工则难以达标。

从适用场景看,模切加工适配高精度、批量性需求。当零件需 “微型化 + 复杂结构 + 批量生产” 时,模切加工是最优选择 —— 如柔性线路板的导电铜箔裁切、医疗耗材的异形敷料加工,模切加工既能保证单件精度,又能通过自动化生产线实现日产能 10 万件以上,且批量一致性误差≤±0.01mm;裁切加工更适合 “大尺寸 + 简单形状 + 小批量” 场景,如包装材料的矩形裁切、厚板材的简单切割,虽灵活度高,但精度与效率难以满足精密零件需求。若对比同类型薄料零件(如 0.1mm 厚 PET 膜),模切加工的尺寸合格率可达 99.7%,裁切加工则多在 95% 以下,且易出现毛边、变形问题。

需注意,模切加工的精度优势也需匹配专业条件:一是需选择高精度刀模(如蚀刻刀模),二是配备 CCD 视觉定位设备,三是优化工艺参数(如压力、速度)。若仅加工简单规则零件(如 5mm 以上的矩形垫片),裁切加工的性价比更高;但涉及微型、复杂、高精度需求时,模切加工的不可替代性凸显。

总结来说,模切加工比裁切加工更精准,尤其在微型化、复杂结构零件加工中优势显著。若你需要加工精度≤±0.03mm 的精密零件(如电子、医疗领域配件),建议优先选择模切加工;若为简单规则零件且精度要求较低,裁切加工可作为备选。专业的模切加工厂家(如森美源)还能提供 “精度测试 + 免费打样” 服务,帮助验证加工效果,确保零件精度符合需求。