电子通讯辅料研发应用制造商

合作热线:

138-0258-0682Email:

senmei@vip.163.com2025-11-24 15:45:00 0

柔性线路板(FPC)因轻薄、可弯曲的特性,广泛用于消费电子、新能源等领域,其模切加工对技术要求远高于普通材料 —— 既要保证微米级精准定位,又要避免损伤线路与基材。作为专业模切加工厂家,森美源结合行业经验,详解柔性线路板模切加工的核心技术要求,助力企业把控品质。

精准定位是柔性线路板模切加工的首要要求,偏差需控制在 ±0.01mm 内。柔性线路板多带有精密线路、焊盘,裁切位置偏差会直接导致线路断路或短路,因此模切加工需采用 “视觉定位 + 基准校准” 双保障:一是配备 CCD 视觉定位系统,通过识别柔性线路板上的基准孔或 Mark 点,实时校准裁切位置,即使材料存在轻微偏移,也能动态补偿;二是采用 “多基准定位” 方案,在零件边缘设置 2-3 个基准点,避免单一基准因材料拉伸导致的定位偏差。例如,手机摄像头的柔性线路板,其接口裁切位置需与连接器精准匹配,通过模切加工的视觉定位技术,可实现批量生产零偏差。

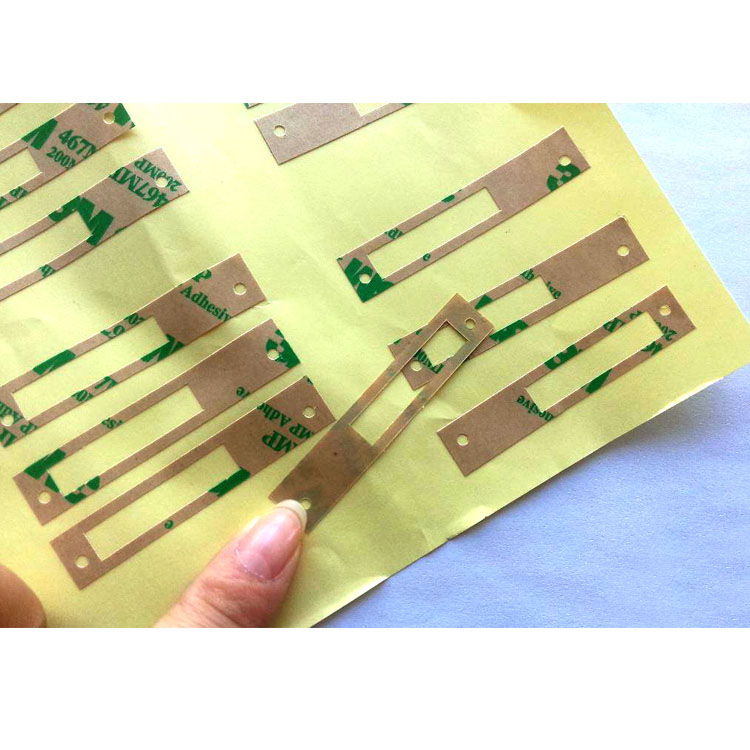

无损伤工艺是柔性线路板模切加工的核心难点,需兼顾基材与线路保护。柔性线路板基材多为 PI、PET 膜(厚度 0.05-0.2mm),线路为铜箔(厚度 0.01-0.03mm),易出现压伤、刮伤、线路氧化等问题,模切加工需针对性优化:一是选用专用刀模,采用蚀刻刀模或激光刀模,刃口经精密研磨(粗糙度 Ra≤0.1μm),避免裁切时产生毛刺或压痕;二是控制模切压力,根据基材总厚度(通常 0.1-0.5mm)调整压力参数,采用 “轻压多次裁切” 替代单次重压,减少对线路的冲击;三是优化基材固定方式,用真空吸附平台配合防静电压条,避免柔性线路板在模切加工中移位或产生静电损伤。

柔性线路板模切加工还需满足特殊工艺要求,适配复杂结构需求。针对带异形孔、密集槽的柔性线路板,模切加工需采用 “分步裁切” 工艺,先裁切内部孔位再裁切外形,避免孔位边缘变形;对多层复合柔性线路板(如 FPC + 补强板 + 保护膜),需采用 “层间对齐裁切” 技术,通过视觉定位确保各层偏差≤±0.008mm,防止分层或线路错位。此外,模切加工环境需满足洁净要求(万级无尘车间),避免粉尘附着线路导致短路,同时控制环境湿度在 40%-60%,防止基材吸潮变形。

品质管控是柔性线路板模切加工的关键保障,需建立全流程检测体系。模切加工后需通过三项核心检测:一是用二次元影像测量仪检测裁切尺寸与定位偏差,确保符合图纸要求;二是用放大镜(放大 50 倍)或 AOI 检测设备,排查线路压伤、刮伤、毛刺等缺陷;三是做附着力测试,验证线路与基材是否因模切加工出现剥离。所有成品需进行防静电包装,避免运输过程中静电损伤线路,同时提供检测报告,满足客户溯源需求。

柔性线路板模切加工的技术核心,在于平衡 “精准度” 与 “无损伤”。企业选择模切加工厂家时,需重点考察设备配置(是否有 CCD 视觉定位系统、专用刀模车间)与工艺经验(是否有柔性线路板批量加工案例)。森美源的柔性线路板模切加工,通过视觉定位技术与无损伤工艺,批量生产合格率达 99.7%,适配手机、智能穿戴、新能源汽车等多领域需求,支持免费打样验证,助力企业攻克技术难题。