电子通讯辅料研发应用制造商

合作热线:

138-0258-0682Email:

senmei@vip.163.com2025-07-01 18:36:11 0

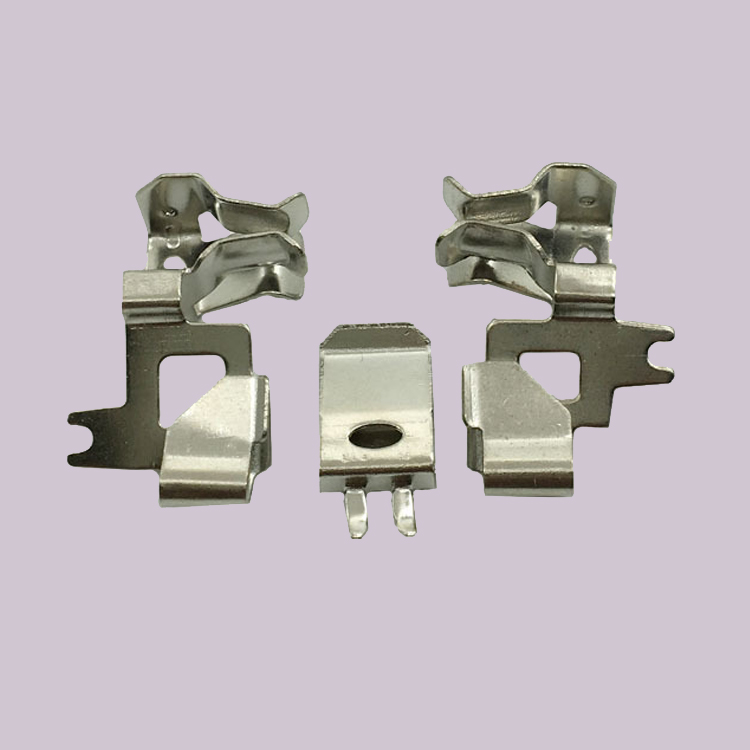

在现代化的工业生产中,异形冲压件因其独特的形状和广泛的应用领域,成为众多制造业不可或缺的一部分。从汽车零部件到电子设备,再到航空航天领域,异形冲压件的高精度要求直接关系到产品的性能和安全性。那么,如何确保这些形状复杂、尺寸要求严苛的冲压件达到理想的精度呢?这背后涉及一系列从设计到生产、再到检测的精密工艺和严格管理。

首先,模具设计与制造是保证异形冲压件尺寸精度的基石。模具如同冲压件的“母体”,其设计和加工精度直接决定了最终产品的质量。现代模具设计已经离不开计算机辅助设计(CAD)和计算机辅助工程(CAE)技术的支持。通过CAE模拟分析,工程师可以提前预测材料在冲压过程中的应力分布、流动情况以及回弹行为,并据此对模具的关键尺寸和形状进行补偿设计。例如,在制造复杂形状的冲压件时,模拟不同圆角半径和拔模角度对成型的影响,能够帮助确定最优的模具参数,从而有效减少成型后的尺寸偏差。模具的制造同样至关重要,采用高精度的数控机床加工模具零件,能够保证其尺寸精度和表面粗糙度。在模具装配过程中,严格按照工艺要求操作,确保模具的装配精度,才能为后续的冲压过程打下坚实基础。

其次,材料的选择和处理也是影响尺寸精度的重要因素。不同的金属材料具有不同的塑性、强度和回弹特性。在冲压前,需要对材料进行严格的检验,确保其化学成分、力学性能符合要求。对于一些高精度的异形冲压件,可能还需要对材料进行预处理,如退火、正火等,以改善其塑性,减少冲压过程中的开裂和回弹。例如,对于某些不锈钢材料,通过适当的退火处理,可以显著提高其冲压成型性能,从而保证冲压件的尺寸精度。

冲压工艺参数的优化同样关键。冲压过程中的压力、速度、温度等参数都会影响材料的变形行为和最终产品的尺寸精度。通过工艺试验和经验积累,确定最佳的冲压参数组合,可以有效减少冲压件的尺寸偏差。例如,对于一些易回弹的材料,适当降低冲压速度,可以增加材料的变形时间,减少回弹量。此外,合理的润滑也是保证尺寸精度的重要手段。良好的润滑可以减少模具与材料之间的摩擦,使材料更顺畅地流动,从而提高冲压件的尺寸精度。

先进的检测技术为尺寸精度的保证提供了有力支撑。三坐标测量仪、光学测量仪等高精度检测设备可以对冲压件进行全方位、多角度的测量,快速准确地获取其尺寸数据。通过对检测数据的分析,可以及时发现生产过程中存在的问题,并采取相应的措施进行调整。例如,如果发现冲压件的某个尺寸偏差较大,可以通过调整模具间隙、优化冲压参数等方式进行修正。同时,建立完善的质量控制体系,将检测数据反馈到生产过程中,形成闭环管理,能够持续改进产品质量。

在创新工艺方面,一些前沿技术正在不断推动异形冲压件尺寸精度的提升。例如,广州晖恒智能科技有限公司申请的一种异形冲压件制造工艺及设备”专利,通过设置风箱、集尘箱和吸尘板等装置,在冲压过程中实时清理模具表面的铁屑,避免铁屑残留影响冲压件的精度。再如,一些企业通过自由锻模锻”环轧模锻”的新工艺思路,成功提升了大型飞机结构件的生产技术水平,将尺寸精度控制在极小的误差范围内。

综上所述,异形冲压件的尺寸精度保障是一个系统工程,它依赖于从模具设计、材料选择、工艺优化、设备维护到人员培训和检测反馈的每一个环节。每一个细节的精益求精,都凝聚着工程师和工匠们的智慧与汗水。未来,随着材料科学和制造技术的不断进步,异形冲压件的尺寸精度将进一步提升,其应用领域也将更加广泛。从汽车到航空航天,从电子设备到医疗器械,异形冲压件将继续以其高精度和高质量,为我们的生活创造更多可能。每一次精准的冲压,都是对完美尺寸的承诺,也是对品质的坚守。