电子通讯辅料研发应用制造商

合作热线:

138-0258-0682Email:

senmei@vip.163.com2025-06-23 18:02:44 0

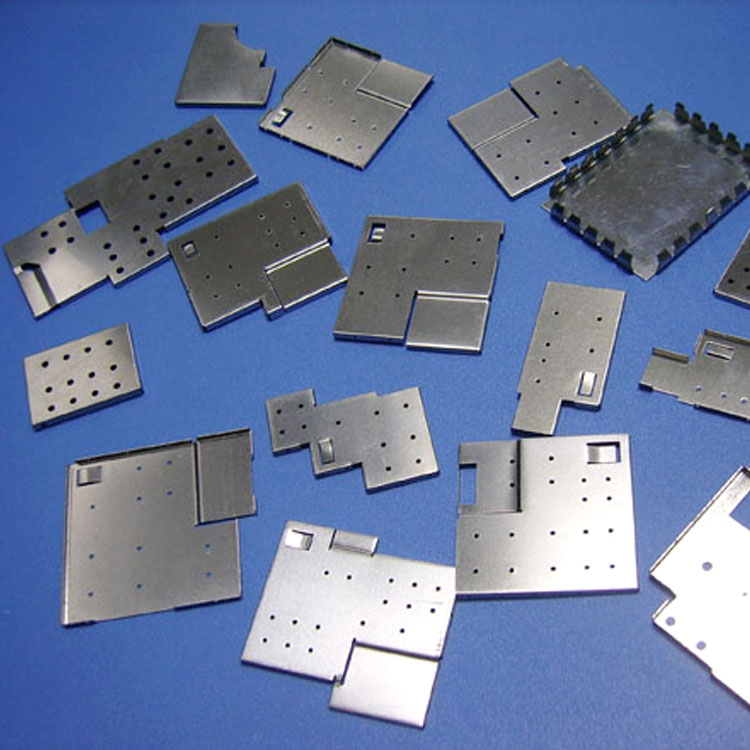

在繁忙的五金冲压车间里,金属板材在强大的压力下迅速变形,变成一个个精密的零件。然而,有时我们会发现,生产出来的零件并没有达到预期的形状,出现了翘曲、扭曲、尺寸偏差等各种变形问题。面对这些变形的零件,生产一线的师傅们常常会陷入困惑:这到底是模具设计或制造的问题,还是操作过程中的失误导致的?五金冲压件变形的真相,往往隐藏在这两者复杂的交织之中。

首先,我们来看看模具问题是如何导致冲压件变形的。模具是冲压加工的核心,它的设计与制造精度直接决定了零件的最终形状和质量。如果模具设计不合理,比如型腔形状与零件设计要求不符,圆角半径过小导致材料流动受阻,或者压边力分布不均,都可能在冲压过程中给材料施加不均匀的应力,从而引发零件变形。想象一下,如果模具的某个角落对金属施加的压力过大,而其他地方压力不足,金属自然会向压力小的方向流动,导致零件形状走样。此外,模具制造过程中的精度误差,如模具型腔的尺寸偏差、表面粗糙度不达标,或者模具的安装、调试不到位,也可能在冲压时传递给零件,造成变形。模具在使用过程中,刃口磨损、变形或损坏,也会改变原有的冲压轨迹和受力状态,进而导致零件变形。这些问题往往在模具设计阶段就已经埋下隐患,或者在长期使用中逐渐显现,它们是导致冲压件变形的“先天”或“后天”因素。

然而,仅仅归咎于模具问题,有时又显得过于片面。操作失误同样在冲压件变形中扮演着重要角色。冲压生产是一个动态过程,操作人员的每一个动作都可能影响最终结果。比如,送料定位不准确,导致板材在模具中的位置偏离了设计轨迹,就像运动员起跑时没站对位置,冲压出来的零件自然不会标准。再比如,冲压参数设置不当,压边力过大或过小,冲压速度过快或过慢,都直接影响材料的流动和变形。压边力不足,材料容易起皱;压边力过大,又可能使材料过度拉伸甚至拉裂。冲压速度过快,材料来不及充分流动和变形,容易产生应力集中;速度过慢,效率降低,还可能因为材料回弹过大导致变形。此外,操作人员对设备的日常维护保养不到位,如润滑不足导致摩擦力增大,设备精度下降导致冲压力不稳定等,也会间接引发零件变形。这些操作层面的因素,往往具有偶然性和可变性,是导致变形问题的“后天”干扰。

那么,如何判断变形究竟是模具问题还是操作失误呢?这需要生产技术人员具备丰富的经验和严谨的分析方法。通常,我们可以先检查操作记录,看送料定位是否准确,冲压参数是否在标准范围内,设备运行是否正常。如果操作过程一切正常,问题很可能出在模具上。这时,就需要仔细检查模具的设计图纸,核对模具的制造精度,观察模具的磨损情况,甚至使用三坐标测量仪等设备对模具和零件进行精确测量,找出变形的具体原因。很多时候,变形问题并非单一因素造成,而是模具和操作失误共同作用的结果。比如,模具设计时对材料流动的考虑不够周全,而操作时又没有及时调整参数进行补偿,最终导致了变形。

归根结底,五金冲压件变形是一个复杂的问题,它既可能源于模具设计制造的先天不足,也可能来自操作过程中的疏忽大意。要彻底解决变形问题,就需要我们既关注模具的优化与维护,又加强操作人员的培训和管理,建立完善的质量控制体系,从源头到过程全方位把关。只有这样,才能拨开迷雾,找到变形的真相,生产出形状精准、质量稳定的五金冲压件。